同惠电子光伏发电测试应用解决方案

解决方案

随着全球对清洁能源需求的不断增长,光伏发电作为一种丰富的可再生能源,受到了广泛关注。

为确保光伏发电系统能够长期、稳定、高效地运行,光伏发电测试成为了不可或缺的环节。精准的测试能够全面评估光伏系统的性能和质量,及时发现潜在问题,为系统的优化和维护提供科学依据。

以下将围绕光伏发电的完整产业链展开详细解析,同时结合同惠电子专业测试仪器,阐述其在各环节中的针对性项目检测应用。

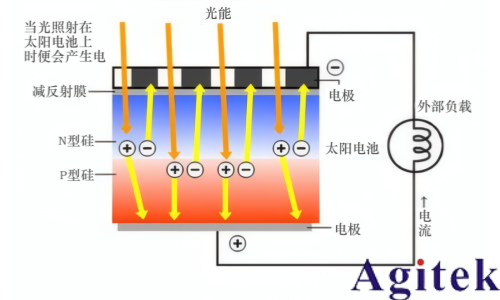

光伏发电系统结构

光伏发电是利用半导体界面的光生伏特效应将光能直接转变为电能的技术。

由于光伏发电系统结构复杂,涵盖光伏组件、逆变器、储能系统等多个核心部分,光伏组件制造工艺涉及精密的电路连接、组件封装、系统集成等环节,所以需要在光伏组件的生产组装过程中对其进行各种精密的测试与检查,以保证各个工段的产品质量。

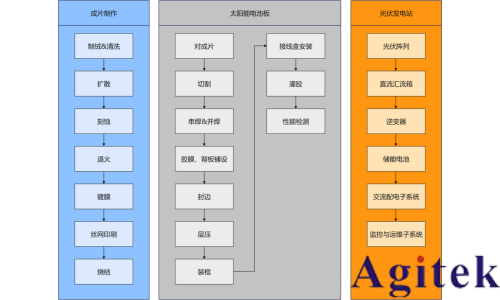

太阳能电池生产—应用流程

太阳能电池扩散工序检测

扩散工序是太阳能电池生产的核心一步,本质是通过高温掺杂在制绒后的硅片表面形成PN结,为后续光电转换提供载流子分离通道,一旦出现问题,后续工序无法弥补。扩散工序效果的检测围绕PN结是否符合设计要求展开,核心是“电性能参数+ 物理结构检测”提前拦截缺陷,避免批量报废。

电性能检测:

太阳能电池的薄膜方阻分析:四探针方块电阻测试,硅片表面P/N型层的方块电阻Rs,合格范围在40-60Ω/方块,确保掺杂浓度均匀。

推荐仪器

TH2515直流低电阻测试仪,有0.01%的最高电阻测量精度及0.1μΩ最小电阻分辨率在国内首屈一指,其超高速的测试速度以及通过handler接口可以输出10档不同边界的比较结果信号,便于生产线上的自动化操作。

TH2515系列具有温度补偿和失调电压补偿功能带来更精确的测试结果,低电压测试模式,保护被测件。解决了用户在测试产品时的可靠性和准确性问题,提升测试效率。

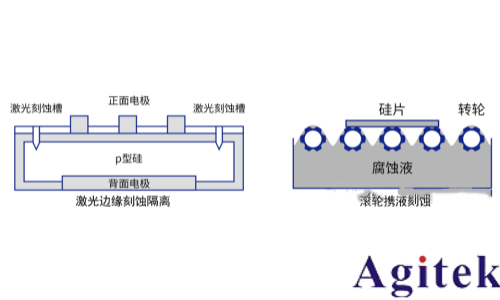

太阳能电池边缘刻蚀检测

激光刻蚀与湿法刻蚀:

刻蚀是晶体硅光伏电池片制造的核心工艺环节,主要作用是在硅片表面构建选择性发射极(或隔离 PN 结)、去除边缘短路区域,从而提升电池片的载流子收集效率与电气绝缘性能,刻蚀不达标电池会遇到绕镀和边缘漏电流的问题。这些现象会导致电池的光学和电学性能下降,可通过漏电流测试仪对样品进行快速、自动的测量,获得样品边缘漏电流信息,帮助厂商改善生产环节中对绕镀和边缘漏电流等问题。

激光刻蚀与湿法刻蚀:

推荐仪器

TH2690H飞安表/高阻计/静电计,电流量程2pA-20mA,电流分辨率0.01fA(10-17A),时域视图,捕获瞬态信号效应和选择指定测量数据。

太阳能板制造前原料检测

成片检测分类&胶膜检测:

对太阳能片到太阳能板的生产过程中使用原料的质量检测,主要检测对象有太阳能电池片、光伏胶膜。对太阳能片等,为避免不同性能的电池片混装导致组件功率损耗,甚至引发热斑效应损坏组件;判断胶膜是否能有效阻挡离子迁移,从材料端预防PID(电位诱导衰减)现象发生,保障组件长期发电性能。

电池片I/V特性检测:为筛选出开路电压、短路电流、转换效率一致的电池片,太阳能电池片进行I/V检测,测量光照条件和暗条件下的IV曲线。

胶膜体电阻率检测:通过对胶膜的体积电阻率检测判断胶膜抗PID性能。

I/V特性检测推荐测试仪器:

TH1992系列高精度源表精度最小10fA/100nV的电源和测量分辨率,1000000点/秒采样率,最小采样间隔1μs。

体电阻率检测推荐测试仪器:

TH2690H飞安表/高阻计/静电计,支持测量高达1000PΩ(1018Ω)的电阻,5英寸彩色LCD电容触摸屏,使操作更直观便捷。

串焊并焊导通测试

串焊并焊工艺:

主流厂家使用全自动串焊机和汇流条焊接机将电池片串并焊组合,将低电压、低电流的单个电池片,整合成能满足特定输出电压、电流和功率要求的完整光伏组件。这一过程需对串并焊质量进行检测,实时剔除不良品,防止缺陷流入下道工序。

焊接可靠性测试:

通过对焊条的导通测试判断焊接质量,避免了视觉处理检测只对表面图像分析造成的不良品漏筛。

推荐测试仪器

TH8601系列线材综合测试仪,采用先进的LCR数字采样及高速长寿命通道切换技术,大大提高了测试精度,速度以及使用寿命。提供128路测试通道、1000VAC/1500VDC高压测试功能。

太阳能电池板系统性测试

一、I/V特性测试

主要用于测试太阳电池或组件的电性能。通过测试太阳电池或组件的伏安特性曲线,得到其Pmax、Impp、Vmpp、Isc、Voc、FF(Fill Factor)、Eff、Rs、Rsh等参量。

二、绝缘耐压测试

光伏绝缘耐压测试仪是用于评估光伏组件及电气设备绝缘性能与耐压能力的专用设备,主要检测其在高压环境下的漏电流、绝缘电阻及耐压强度,以确保产品符合安全标准并预防因绝缘失效引发的火灾或设备损坏风险。

三、接地连续性测试

接地连续性测试仪是专用于评估光伏组件接地系统可靠性的关键设备,其主要功能是检测光伏组件金属框架、接线盒与接地导体之间的电阻值,确保接地连续性符合安全标准。

I/V特性测试推荐仪器

TH6600L系列回馈式可编程大功率直流电子负载,高达1MHz采样率、回馈效率92.5%,具备独立PV测试+MPPT测试功能。

绝缘耐压测试推荐仪器

TH9130系列多功能安规综合分析仪,输出电压AC(0.05-5kV)DC(0.05-6kV),七合一综合测试系统,单机实现所有安规测试需求。

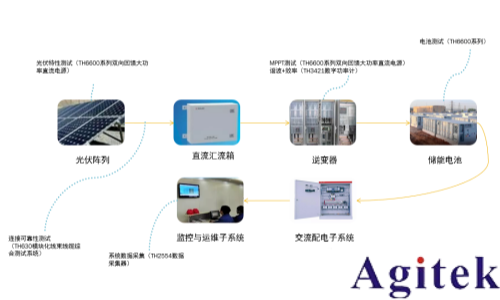

光伏发电站系统

光伏发电站系统构成

光伏发电系统由光伏列阵捕获光能并输出直流电,经直流汇流箱安全汇集后,由逆变器转换为交流电;储能电池存储多余电能以供调峰,交流配电子系统负责升压分配与用电保护,监控与运维子系统通过实时数据监测与智能调度保障系统高效稳定运行。

光伏发电站系统相关测试标准

一、光伏阵列

GB/T 20047.1-2022:《光伏组件安全要求》,对应 IEC 61730,规定光伏组件安全要求,如绝缘耐压测试、接地连续性测试、防火等级测试等。

GB/T 6495.1-2022:《光伏器件 第 1 部分:光伏电流 - 电压特性的测量》,规定了光伏器件电性能测试方法,包括开路电压、短路电流的测量。

二、逆变器

GB/T 37408-2019《光伏逆变器技术规范》:明确规定了逆变器的转换效率、谐波失真、MPPT 精度等核心指标,要求最大效率不低于 98%,欧洲效率指标需达到 96.5% 以上。

三、储能电池

GB 44240-2024《电能存储系统用锂蓄电池和电池组安全要求》标准明确了高温短路、过充电、热失控等极端场景下的测试要求,还要求企业建立故障预警与追溯体系等。

四、光伏运维

IEC 62446-1:2018:《并网光伏发电系统 - 测试、文件和维护要求》,为并网光伏系统的调试、测试、检查、文档和维护提供一个标准化的框架,包括初始调试和测试、系统文档要求、持续维护和周期性测试等内容。

推荐测试仪器一

⚪ 测试项目:光伏特性测试、MPPT测试、光伏PV测试、电池充放电测试。

TH6600系列双向回馈大功率直流电源,输出5kW-15kW,1500V/360A,支持主从并机至480kW,源载一体回馈电源、回馈效率92.5%。

推荐测试仪器二

⚪ 测试项目:测试线接触检查、短断、导通、交流耐压、直流耐压、绝缘电阻测试、漏电流测试。

TH6XX系列模块化线束线缆综合测试系统,测试信号1.5kV-4kV,单机最大测试点2560,可级联至10240,电阻测试10μΩ-10GΩ。

推荐测试仪器三

⚪ 测试项目:逆变器输入到电网谐波分析、效率测试、矢量分析。

TH3421数字功率计功率计输入:5mW-12kW、600V/20A,最小分辨率:0.01V/10μA,频率范围:DC/45Hz-420Hz,支持谐波分析、波形显示、矢量显示。

推荐测试仪器四

⚪ 测试项目:对每个储能电池、电池串电池组进行电压、电流、温度等数据实时采集并上传。

TH2554数据采集器,单机支持160通道,高达1000次/s,支持测量:热电偶、热敏电阻和RTD传感器采集的温度、交/直流电压、交/直流电流、2线/4线电阻、频率和周期、电容、其他传感器。

光伏发电系统研发仪器推荐

光伏组件阻抗和材料特性测试

TH2851系列通过测量光伏组件、组串的阻抗特性、分析材料(如光伏面板中硅片、钝化膜、透明导电膜等)的介电常数,优化组件设计。

TH2851系列可测量光伏系统中的滤波器、线圈、电容器、电阻器等无源器件参数及二极管、三极管、MOSFET、IGBT等有源器件部分参数,检测谐振特性,确保设备在不同负载条件下的稳定运行。

TH2851系列以10Hz-130MHz宽范围测试频率和多种高级分析功能,助力研发人员全面提升产品性能。

光伏逆变器功率器件测试

在光伏储能系统中,功率器件(MOSFET、IGBT)决定着光伏逆变器开关速度及转换效率,器件中PN结寄生电容对开关速度及转换效率有着直接的危害。

TH510系列半导体C-V特性分析仪可直接测量功率器件关键寄生参数,助力优化太阳能控制器,并确保半导体器件在电池管理系统中的稳定性。它支持广泛的电压范围,标配2通道并可扩展至6通道,快速电容充电技术、Crss Plus技术、高压击穿保护技术等先进技术的完善,进一步提升测试效率及准确性、安全性,满足复杂光储应用的需求。

光伏发电优势显著,正迎全球规模化应用与政策红利,市场前景广阔。同惠电子将深耕高精密电阻测量技术,以智能检测方案助力光伏产业提效降本,推动行业高质量发展。

技术支持

关注官方微信

关注官方微信