RM3546微电阻计纳欧级分辨率+温度补偿功能筑牢焊接质量检测防线

如今汽车电动化飞速发展,电池、电机、逆变器已成为不可或缺的核心部件。这些设备工作时会承受大电流,即便微小的连接不良也会导致发热,严重影响产品性能与安全性。其中,电池发热问题尤为突出。在PHEV和BEV的超快速充电过程中,大电流可能因焊接不良导致异常发热,这不仅会缩短电池寿命,甚至可能引发火灾,因此制造工序中的焊接质量检测至关重要。

大型储能系统(ESS)也存在同样的问题。随着可再生能源的普及,ESS的需求持续增长,这类设备的连接质量与系统的效率及安全性直接挂钩,因此必须具备可长期使用的高耐久性。

针对这些课题,HIOKI日置的电阻计RM3546凭借 “1 nΩ分辨率” 与 “强大的温度补偿功能(A-TC功能)”,实现了高精度电阻值测量。不仅能检测电动汽车电池的汇流排焊接及电芯内部连接质量,还可应用于电机、逆变器制造时的连接质量检测,有助于提升产品安全性、改善能源效率。

焊接电阻测量的温度影响

测量焊接电阻时,刚焊接完的被测物处于高温状态。

由于温度上升会加剧金属原子的热振动,阻碍自由电子移动,因此金属的电阻值会随温度升高而增大。受电阻值温度依赖性影响,在焊接后等不同温度状态下测量将无法获得准确结果。

前代产品RM3545搭载了“温度补偿(TC,Temperature Correction)功能”,通过连接温度传感器获取温度信息,将电阻值补偿为标准温度下的值。

但该方法存在以下两个缺点,不适用于焊接后处于高温状态的被测物:

难以实现高速且精准的温度测量

焊接后温度变化极大,会引发热电动势,加大误差

为解决这些课题,RM3546新增了 “高级温度补偿(A-TC,Advanced Temperature Correction)功能”,可克服传统方法的缺点,实现更精准的测量。

A-TC功能

A-TC功能是一种无需连接外部温度传感器的新型TC功能。

通过电阻测量实现温度传感*1,并以独特算法补偿*2随时间变化的热电动势,无论被测物处于何种温度状态,都能快速将电阻值换算为标准温度下的数值。

下文将基于实际实验数据,详细说明测量步骤。

*1:与RM系列搭载的ΔT功能原理相同,是一种基于 “某一温度下的电阻值” 和 “温度系数” 信息,将被测物电阻值换算为目标温度下数值的功能。

*2:RM3546搭载的A-OVC(Advanced-Offset Voltage Compensation)功能,相比前代RM系列的OVC功能,优化了对热电动势变化的跟踪能力。

装置构成示例

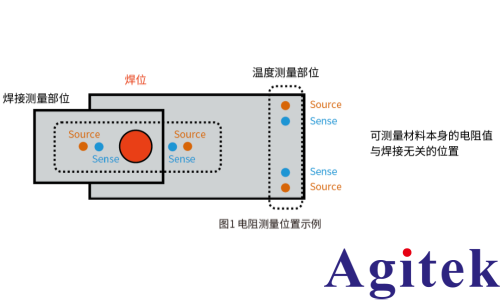

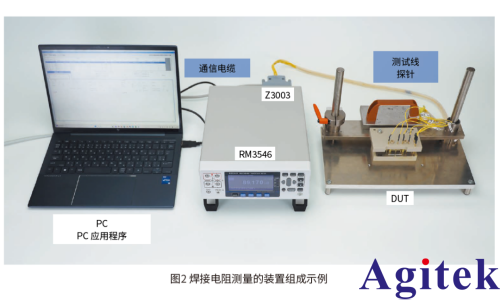

使用 A-TC功能时,除焊接测量部位外,还需测量DUT未焊接区域的电阻值以获取温度信息。因此需按图1所示,对两个位置进行测量。由于两处电阻测量均要求高精度,需分别采用4端子连接方式布线;具体可按图2所示,从RM3546背面的多路转换器单元Z3003 进行接线。

对金属焊位进行电阻测量时,测量值大多会达到μΩ级别。

在测量μΩ级别的超低电阻时,除温度变化影响外,探头接触位置的偏差也会对测量精度造成极大影响。因此,需自行制作与被测物形状相匹配的治具。

技术支持

关注官方微信

关注官方微信